昆山市源丰铝业有限公司

新闻中心

昆山市源丰铝业有限公司 6082 铝棒产品质量把控流程详解

2025-07-07

点击数:29

昆山市源丰铝业有限公司 6082 铝棒产品质量把控流程详解

原料采购环节:严苛筛选,从源头保障品质

源丰铝业深知优质原料是生产高质量 6082 铝棒的基础。在原料采购阶段,公司坚持只与行业内信誉卓越、实力雄厚的供应商合作,确保每一批次的合金原料都符合严格标准。采购团队会对供应商的生产工艺、质量管控体系进行实地考察,只有通过全方位评估的供应商才会被纳入合作名单。

在选择具体的合金原料时,源丰铝业优先选用符合 GB/T3190 - 2008 标准的材料,以确保 6082 铝合金中各元素的比例精准无误。例如,对于硅(Si)元素,严格控制在 0.7 - 1.3% 的范围内,镁(Mg)元素控制在 0.6 - 1.2%,锰(Mn)元素控制在 0.4 - 1.0% 等,这些关键元素的精确配比是铝棒获得良好强度、可加工性和耐腐蚀性的关键。

每一批次的合金原料到货后,源丰铝业会立即启用美国进口的贝尔德 FSQ 真空读光谱分析仪和德国斯派克公司进口的光谱分析仪进行成分检测。这两款先进仪器拥有二十个光谱通道,能够在短短几秒钟内精准分析出铸锭的化学成分,将检测结果与标准值进行细致比对,一旦发现成分偏差超出允许范围,该批次原料将被坚决退回,杜绝不合格原料进入生产环节。

生产加工环节:精密控制,确保过程无瑕疵

1. 熔炼与铸造:精准调控,铸就优质铸坯

在熔炼过程中,源丰铝业的技术人员会依据既定配方,将采购的合金原料与高纯铝锭按照精确比例加入熔炼炉。通过先进的温度控制系统,将熔炼温度稳定控制在 720 - 750℃,确保各种元素充分熔合,同时采用高效的搅拌装置,使合金成分分布更加均匀。

为进一步提升铝液的纯净度,会向熔炼炉内通入惰性气体进行精炼处理,有效去除铝液中的杂质和气体,减少铸坯内部气孔、夹渣等缺陷的产生。在铸造环节,运用先进的半连续铸造技术,严格控制铸造速度、冷却强度等参数,确保铸坯的结晶组织致密、均匀,为后续的挤压加工提供良好基础。

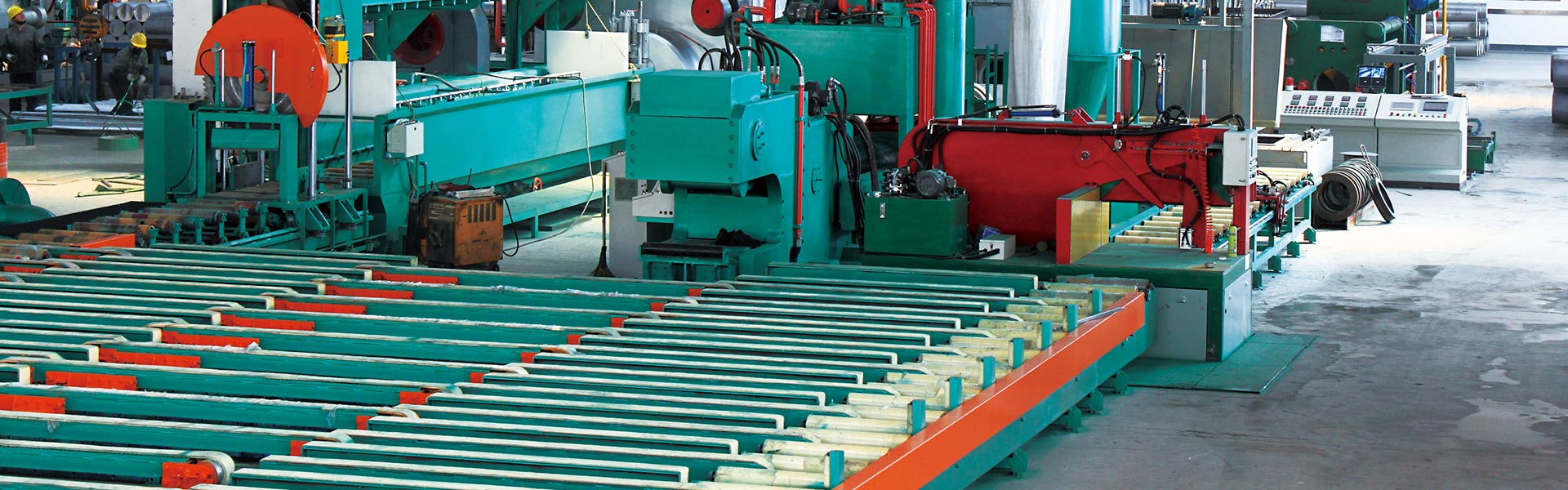

2. 挤压成型:多参数协同,保障尺寸精度与性能

源丰铝业配备了四台不同规格的卧式挤压机(800 吨、1000 吨、2200 吨、3500 吨),可根据 6082 铝棒的不同规格需求进行灵活选择。在挤压前,铝棒坯料会被加热至 480 - 500℃,使材料达到最佳塑性状态。同时,模具也会被预热至 430 - 450℃,并安装在挤压机上,确保与挤压筒紧密配合。

在挤压过程中,通过传感器实时监测挤压速度、压力等关键参数。技术人员会根据铝棒的直径、长度以及合金特性,精确调整挤压速度,一般控制在合适的范围,避免因速度过快导致铝棒表面出现裂纹或内部组织缺陷;同时,对挤压压力进行精准调控,确保铝棒能够顺利通过模具,成型为所需的尺寸和形状。例如,对于小直径的精密铝棒,挤压速度会相对较慢,以保证尺寸精度;而对于大规格铝棒,则需要更大的挤压压力来满足成型要求。

3. 热处理:科学规范,优化综合性能

热处理是提升 6082 铝棒综合性能的关键环节。源丰铝业拥有 4 台立式淬火炉和 4 台时效炉,为热处理提供了有力的设备保障。在淬火阶段,挤压后的铝棒会被迅速送入淬火炉,加热至 530 - 550℃并保温一定时间,使合金中的强化相充分溶解。随后,采用高压水雾淬火技术,以超过 15℃/s 的冷却速度快速通过 250 - 440℃敏感温度区,确保铝棒获得较高的强度和硬度。

淬火后的铝棒接着进入时效炉进行时效处理。根据产品的最终性能要求,时效温度通常控制在 170 - 190℃,时效时间为 8 - 12 小时。在这个过程中,合金内部会逐渐析出细小弥散的强化相,进一步提升铝棒的强度、硬度和抗疲劳性能,同时保持良好的韧性和耐腐蚀性。

4. 精整加工:精细打磨,提升表面质量

经过热处理后的 6082 铝棒,还需进行精整加工以提升表面质量和尺寸精度。源丰铝业利用全套辊轿、涨拉整理设备,对铝棒进行校直处理,确保铝棒的直线度符合标准要求。同时,通过打磨、抛光等工艺,去除铝棒表面的挤压痕、氧化皮等缺陷,使铝棒表面光洁度达到客户需求。对于一些对表面质量要求极高的产品,还会采用特殊的表面处理工艺,如阳极氧化、电泳涂装等,进一步增强铝棒的耐腐蚀性和装饰性。

成品检测环节:多维度筛查,杜绝不良品流出

1. 化学成分检测:精准分析,确保成分达标

每一批次的 6082 铝棒在成品阶段,都会再次进行化学成分检测。通过光谱分析仪对铝棒的化学成分进行全面分析,确保 Si、Mg、Mn、Fe、Cu 等元素的含量与 6082 铝合金的标准成分一致。任何一项元素含量超出允许公差范围,该批次产品都将被判定为不合格,不得进入下一环节。

2. 力学性能测试:严格检验,保障使用性能

源丰铝业配备了专业的力学性能测试机,对 6082 铝棒的硬度、抗拉强度、屈服强度、延伸率等力学性能指标进行严格测试。例如,按照相关标准,采用布氏硬度计检测铝棒的硬度,确保其硬度值符合 6082 铝合金相应状态(如 T6 状态下硬度 HBS≥80)的要求;通过拉伸试验机对铝棒进行拉伸试验,测量其抗拉强度、屈服强度和延伸率,只有各项力学性能指标都满足 GB/T3191 - 2010、GB/T6892 - 2006 等国家标准的铝棒,才会被认定为合格产品。

3. 外观与尺寸检测:细致入微,把控细节质量

在外观检测方面,由经验丰富的质检人员对 6082 铝棒的表面进行逐根检查,查看是否存在裂纹、砂眼、气泡、划伤等缺陷。对于表面质量要求较高的产品,还会借助专业的光学检测设备,对铝棒表面进行微观检测,确保表面质量达到极致。

在尺寸检测上,运用高精度的量具,如卡尺、千分尺、激光测距仪等,对铝棒的直径、长度、直线度等尺寸参数进行精确测量。对于圆棒,直径公差严格控制在极小范围内;对于方棒、六角棒等异形铝棒,各边长、角度等尺寸也都要符合标准要求。任何尺寸偏差超出规定范围的铝棒都将被筛选出来,进行返工或报废处理。

4. 无损探伤检测:深度探测,排查内部隐患

为确保 6082 铝棒内部质量无缺陷,源丰铝业采用先进的无损探伤技术,如超声波探伤、涡流探伤等,对铝棒进行全面检测。超声波探伤能够有效检测出铝棒内部的裂纹、气孔、夹杂等缺陷,通过分析超声波在铝棒内部传播时的反射信号,精准判断缺陷的位置、大小和形状;涡流探伤则主要用于检测铝棒表面及近表面的缺陷,利用电磁感应原理,快速发现肉眼难以察觉的细微裂纹等问题。一旦检测出内部存在缺陷,该铝棒将被立即剔除,防止不合格产品流入市场。

质量追溯体系:全程记录,问题可查可控

源丰铝业建立了完善的质量追溯体系,从原材料采购、生产加工到成品检测的每一个环节,都详细记录了相关信息。每一根 6082 铝棒都拥有唯一的身份标识,通过该标识,可查询到其所用原材料的批次、供应商信息,生产过程中的各项工艺参数,如熔炼温度、挤压速度、热处理时间等,以及成品检测的具体数据和结果。

这一质量追溯体系不仅有助于在发现产品质量问题时,能够迅速追溯到问题产生的根源,及时采取措施进行整改,降低损失;同时,也为客户提供了透明、可靠的产品质量信息,增强了客户对源丰铝业 6082 铝棒产品的信任。

通过以上全流程、多维度的质量把控体系,昆山市源丰铝业有限公司确保每一根出厂的 6082 铝棒都具备卓越的品质,满足机械制造、航空航天、汽车工业等众多高端领域的严苛需求,在市场上树立了良好的品牌形象,成为客户信赖的 6082 铝棒供应商。

版权所有:昆山市源丰铝业有限公司 友情链接: